Gjør-det-selv-kompressor: trinnvise instruksjoner om hvordan du lager en luftblåser fra skrapmaterialer. Lage en luftkompressor med egne hender Sette sammen en kompressor hjemme

Bilen er en enhet for mekanisk kompresjon av gasser, som genererer et lufttrykk ved utløpet som er større enn atmosfærisk trykk. Ved å pumpe luft inn i forbrenningskamrene til forbrenningsmotoren, øker kompressoren motoreffekten ved å øke effektiviteten til drivstoffforbrenningen. Når superladeren er i gang, inneholder drivstoffblandingen mer luft, noe som gjør det lettere å antennes og frigjør mer energi under forbrenningen. I løpet av forskningen ble det funnet at motoren legger til 46% av kraften og 30% av dreiemomentet til sistnevnte - denne enheten er så viktig!

Denne enheten brukes som strømforsyning for pneumatisk verktøy

En luftkompressor er installert ikke bare i biler med forbrenningsmotorer - dette utstyret brukes til å drive pneumatiske verktøy i industri og andre industrier. De viktigste driftsegenskapene til en luftkompressor er driftstrykk og kapasitet i liter luft per minutt.

Følgende typer luftkompressorer skilles ut:

- Stempel. Apparat med direkte kraftoverføring. Under motordrift beveger stempelet seg langs sylinderen og komprimerer luften som kommer inn i systemet. Det finnes olje- og oljefrie stempelblåsere, hvorav sistnevnte er mye brukt til å drive sprøytepistoler i malerindustrien. Dobbeltstempelluftkompressorer brukes til industrielle formål på grunn av deres høye ytelse.

- Rotary. Kraften overføres fra motoren ved hjelp av et belte. Propeller med roterende blader komprimerer luften inne i enheten og skaper. Roterende utstyr er preget av høy ytelse, god effektivitet, lav støy og vibrasjoner under drift. Olje av lufttypen brukes sparsomt og kommer ikke inn i trykkluften. 380 V er spesielt utbredt i produksjon.

Blåseren kan operere uavhengig eller ved hjelp av en mottaker, som sikrer en jevn tilførsel av trykkluft til systemet. En luftkompressor uten mottaker er rimeligere og mindre, men er mer utsatt for sammenbrudd.

Kan jeg gjøre det selv?

Ikke alle kan lage en luftkompressor for en motor på egen hånd, og å gjøre modifikasjoner som ikke er levert av bilprodusenten kan ha en uforutsigbar effekt på driften. Imidlertid kan den monteres for en garasje eller bilverksted - ved hjelp av en slik enhet kan du raskt fylle dekk med luft, skape overtrykk for en sprøytepistol og annet pneumatisk verktøy, og også finne andre bruksområder for utstyret.

En gjør-det-selv-kompressor med mottaker vil vare mye lenger enn kjøpt utstyr, forutsatt at den er riktig satt sammen av deler av høy kvalitet. Dette forklares av det faktum at mesteren, som satte seg for å lage en luftkompressor med en mottaker, lager den for seg selv, og av denne grunn bryr han seg om kvalitet. Hvilke deler trengs og hvordan monteres?

Montering av kompressoren med egne hender

Hovedelementet i en hjemmelaget luftkompressor er fremdriftssystemet. Anbefales for bruk i kjøleskap. Det er kjent for tilstedeværelsen av et startrelé, som gir muligheten til å stille inn og opprettholde et visst nivå av lufttrykk i mottakeren. Hvis du ikke har et gammelt og unødvendig kjøleskap for hånden, kan du finne enheten på en industriavfallsplass eller hos venner. Preferanse bør gis til et kjøleskap laget i USSR, siden kraftige og pålitelige kompressorer ble brukt til å produsere sovjetisk kjøleutstyr.

Kjøleblåseren har tre rør, hvorav ett er forseglet i den ene enden. Resten er luftkanaler - den ene slipper inn luft, den andre trekker ut. Ved videre montering av enheten er det viktig å forstå i hvilken retning luftstrømmene sirkulerer. For å bestemme, må du slå på kompressoren i kort tid og observere i hvilken retning sirkulasjonen oppstår. Det anbefales å merke "input" og "output" i forskjellige farger for ikke å forvirre dem under montering. En lufttilbakeslagsventil for kompressoren vil bidra til å forhindre vilkårlige endringer i luftretningen.

I tillegg til hjertet av det gamle kjøleskapet, trenger du for å sette sammen en bilkompressor:

- Luftmottaker ( godt alternativ er et brannslukningsapparat).

- Trykk måler.

- Grovt drivstoffilter.

- Fuktskillende filter.

- Lufttrykkkontrollrelé.

- Sett med adaptere, klemmer, slanger.

- Vippebryter for 220 Volt spenning.

På ulike stadier av monteringen trenger du: en base for å installere den ferdige enheten, hjul (kan tas fra gamle møbler), maling, motorolje og anti-korrosjonsmiddel.

Mottakermontering

Kompressormottakeren er en slitesterk beholder som inneholder luft under trykk. Rollen som spilles av billuftmottakeren er å eliminere pulseringer under lufttilførsel fra kompressoren, som utføres ved å utjevne trykket i systemet. Mottakerens sekundære rolle er lagring av inerte gasser eller kondensat.

Mottakerkapasiteten er absolutt forseglet, og det nødvendige volumet avhenger av syklisiteten til luftforbruket til forbrukeren og ytelsen til luftkompressoren. Bruk av en mottaker forlenger levetiden brukes ofte i ulike felt, inkludert maling, industriell produksjon og andre industrier.

En billuftmottaker kan produseres på tre måter:

- Karbondioksid brannslukningsapparat. Godt egnet for langtidslagring av gasser under trykk opp til 10 atmosfærer, den har slitesterke stålvegger og er trygg å bruke. Et brannslukningsapparat med et volum på 5-10 liter er tilstrekkelig for mottakeren. For å konvertere brannslukningsapparatet til en kompressormottaker, må du fjerne avstengnings- og startanordningen og sette den forberedte slangeadapteren på hullet. Beholderen må tømmes og vaskes grundig. Deretter er rørleggerkrysset installert og forseglet. Etter dette kan du bruke den produserte mottakeren til arbeid.

- Hydraulisk akkumulator. En mer spesialisert enhet med et tilstrekkelig utvalg av kapasiteter. Ulempe: lavt nominelt trykk. Pluss - passende utløpsgjenger. For å bruke den som mottaker, må du fjerne den indre membranen for lagring av karbondioksid, og deretter koble til slangen som i eksemplet med et brannslukningsapparat.

- Oksygenballong. Eksepsjonell styrke og lufttrykk på titalls atmosfærer, men liten kapasitet, upraktisk transport og tyngde. For å bruke, koble bare til slangen - den hjemmelagde mottakeren er klar til bruk!

En gjør-det-selv-luftmottaker kan lages fra hvilken som helst sylinder for lagring av komprimerte gasser, men før bruk må du sørge for at den valgte beholderen tåler driftstrykket til den fremtidige kompressoren.

Sluttmontering av kompressorenheten

Kompressoren og mottakeren bør installeres på én felles base for enkel lagring og transport hjemmelaget utstyr. Kompressoren fra kjøleskapet, funnet tidligere, må renses for rust (hvis noen). Deretter skiftes oljen i luftkompressoren, siden den gamle sannsynligvis har blitt ubrukelig. Du kan ikke helle olje i en luftkompressor; hvis du ikke har et spesielt kompressorsmøremiddel, kan du bruke motorolje, syntetisk olje eller semisyntetisk olje.

Installer kompressoren og mottakeren på én felles base for enkel lagring og transport

Installer kompressoren og mottakeren på én felles base for enkel lagring og transport Kompressoren monteres i fem påfølgende trinn, som følger:

- Plasser kjøleskapsblåseren på den forberedte basen og fest den med gjengestenger. Mottakeren er installert i vertikal stilling og sikret med brettede ark av kryssfiner i mengden av tre stykker med et hull for sylinderen. Hjulene er skrudd fast i bunnen av basen for enkel transport.

- Installer kompressoren og tilbakeslagsventilen for luftkompressoren i luftinntakshullet. For enkelhets skyld kan du bruke en gummislange.

- Ved utløpsrøret til superladeren, installer en vannutskiller gjennom en slange - den kan tas fra en dieselmotor. For å forhindre at slangen knekker under trykk, er det nødvendig å styrke forbindelsen med bilklemmer. En fuktutskiller må også installeres ved innløpet til girkassen - en enhet for frakobling av trykket i mottakeren og kompressoren. Utløpstrykkrøret er koblet til en av endene av vannkorset.

- Installer et relé på toppen av tverrstykket for å regulere trykket, og en trykkmåler på den frie enden for kontroll. Alle skjøter må forsterkes godt med fum tape og strammes med klemmer for å forhindre svikt.

- Bruk en 220 volt vippebryter, koble nettfasen til kompressorutgangen. Isoler kontaktene med elektrisk tape eller dielektrisk kappe.

Etter å ha koblet utstyret til nettverket, kan den oljefyrte luftkompressoren betraktes som montert. Du kan koble enheten til nettverket og sjekke funksjonaliteten.

Hvilke problemer kan vente under montering?

Automatiske luftkompressorer er enkle enheter når det gjelder design og drift, men under selvmontering kan du støte på følgende problemer:

- Oljetilførsel til feil hull. På grunn av tilstedeværelsen av flere rør i superladeren, er det mulig å bli forvirret og helle olje i feil hull. For å forhindre problemet, må olje helles i et av de to innløpsrørene - utløpsrøret er unntatt.

- Liten diameter på mottakerinntaket. Hvis det ikke er mulig å bruke en standard sylindergjenge, bruk flussmiddel på elementet og fest en hylseklemme. Det endelige designet tåler trykk på 5-6 atmosfærer.

- Feil tilkobling av blåserør. For at sirkulasjonen i systemet skal skje jevnt og i én retning, må du selv installere en tilbakeslagsventil på kompressoren. Det vil forhindre mulige problemer og vil sikre stabil drift av superladeren.

Prøv å sette sammen oljekompressoren med egne hender i full overensstemmelse med instruksjonene, anbefalingene og sikkerhetsreglene. I dette tilfellet vil det ikke være noen problemer med driften av utstyret.

Stille inn ønsket trykk

En motorsykkelluftkompressor eller bilkompressor må være skikkelig klargjort for første gangs bruk. For å komme i gang må du stille inn trykkmodus ved hjelp av et relé. Justeringen utføres ved hjelp av to fjærer - den store setter minimumstrykket, den lille setter maksimum. Den første kontakten til reléet er koblet til null, den andre er festet til superladeren.

SE VIDEOINSTRUKSJONER

Når du bruker utstyret for første gang, overvåk trykkmåleravlesningene - reléet skal slå viften på og av når de nedre og øvre grensene er nådd stille inn trykk hhv. Etter siste justeringer kan du male den hjemmelagde superladeren og fortsette driften.

Husholdningskompressorer for maling er tilgjengelig i store mengder i butikkjeder. Selv om det er verdt å si at prisen deres er ganske høy og avhenger av produsenten og dens kraft.

I dag vil vi fortelle deg hvordan du lager en kompressor for maling hjemme med egne hender. I dette tilfellet vil prisen ikke være betydelig, og instruksjoner vil også bli gitt der du kan se på bilder og videoer og gjøre alt raskt og riktig.

Vi lager det hjemme

Først må du gjøre det riktige valget av kompressor for maling. Dette vil avhenge av mengden arbeid som gjøres. Hvis du bruker det til kommersielle formål og tjener penger på det, er det verdt å gjøre det kraftigere.

OBS: Jo høyere kraft kompressoren har, jo høyere pris. Men skal du male biler eller andre små strukturer, bør du holde deg til det mellomste effektområdet.

Hva trengs og hvordan fungerer det

Vi skal sette sammen en luftkompressor for maling, ved hjelp av et vanlig kamera fra kjøretøy/auto.

For å sette sammen en hjemmelaget kompressor trenger vi:

- Kjøretøy/autokamera. Det vil spille rollen som en mottaker i enheten vår.

- En pumpe, det er bedre å bruke den med en enhet - en trykkmåler. Hans rolle vil være å pumpe opp ting.

- Reparasjonssett.

- Syl for komfortabelt arbeid.

Nå etter å ha klargjort alle delene, kan vi begynne å montere stasjonen:

- Det første trinnet er å sjekke om kammeret tillater luft å passere gjennom, om det er noen hull eller porer i det. Vi pumper det opp. Hvis vi i løpet av prosessen oppdaget trykkavlastning av anlegget vårt, kan vi feste lapper på de riktige stedene, eller behandle den fuktige tilstanden med gummi.

- Neste trinn er å lage et hull i mottakeren. For disse manipulasjonene trenger vi en syl. Deretter legger vi brystvorten fra kameraet der, den vil fungere som et utløp for luftstrømmen når enheten vår er i drift.

- Vi fester og limer den valgfrie beslaget. Det var nettopp for dette formålet vi først forberedte reparasjonskomplekset vårt. Så fester vi selve beslaget. For å være sikker på at luften forlater beholderen normalt, trenger du bare å skru av brystvorten.

- Imidlertid vil vi ikke berøre selve brystvorten installert på kammeret; dens rolle vil være å utføre funksjonen til en ventil, samt opprettholde det nødvendige nivået av trykkstrøm. For å vite trykkvolumet må vi spraye malingsmaterialet på overflaten. Hvis emaljen påføres metallet i jevne lag, er arbeidet vårt utført riktig og på et høyt nivå.

- En trykkmåler kan også hjelpe oss med å bestemme trykknivået. Selv etter at airbrushen er slått på, skal trykket også være jevnt.

Prosessen med å montere en hjemmelaget kompressor for maling er relativt enkel og krever ikke spesiell kunnskap og ferdigheter, men dens komfort og bekvemmelighet begynner å merkes umiddelbart. Det er mye lettere å utføre malingsarbeid med airbrush enn å bruke ballong.

OBS: Til de siste tipsene kan vi legge til at du nøye må sørge for at støv- eller væskestrømmer ikke kommer inn i kjøretøyets kamera på noen måte.

Hvis disse elementene fortsatt kommer dit, må du klargjøre malingen for jobben igjen. På riktig drift Kompressoren vil tjene i lang tid, men hvis mulig og ønskelig, bør luften pumpes i automatisk modus, det er mye mer praktisk og enklere.

Vi monterer kompressoren med egne hender på et semiprofesjonelt nivå

Det er mulig å sette sammen en slik enhet, som i sine egenskaper på ingen måte vil være dårligere enn spesielle kompressorer fra ledende utviklere. Vi vil ta et vanlig kjøleskap som grunnlag.

For å fullføre arbeidet trenger du en rekke reservedeler og sammenstillinger, nemlig: en mottaker, et filter, forskjellige adaptere, olje, brytere og andre deler, som vi vil bli kjent med senere. La oss vurdere driftsprinsippet til denne enheten.

- For å gjøre prosessen mye enklere, vil motoren til enheten vår være en kompressor fra et konvensjonelt kjøleskap, som ble produsert i Sovjetunionen. En utvilsom fordel er tilstedeværelsen av et trykkrelé. Kjøleskap til hjemmet har et høyere trykknivå enn sine utenlandske kolleger, noe som er en viktig fordel. Etter at blokken er fjernet, må den klargjøres for bruk, korrosjonslaget må rengjøres.

- Til slikt arbeid bruker vi en korrosjonsomformer slik at oksidasjonsreaksjoner slutter å finne sted. Slik produserte vi forberedende arbeid motor.

Etter å ha gjort alle nødvendige forberedende tiltak, kan vi begynne å skifte olje. Tross alt, hvis vi ikke lyver for mye, har nesten ingen kjøleenheter noen gang gjennomgått et oljeskift over mange år med kontinuerlig drift. Denne løsningen rettferdiggjør seg selv, siden under disse arbeidene er mekanismen vår fullstendig beskyttet mot ekstern luft.

- For å skifte olje bruker vi semisyntetisk materiale. Egenskapene er ikke forskjellig fra kompressorolje og inneholder de tilsetningsstoffene vi trenger.

- Det andre trinnet er å finne tre rør på kompressoren vår, to av dem vil være i åpen tilstand, det andre i forseglet tilstand. I driften av installasjonen vår vil de to første rørene tjene til å pumpe luft i forskjellige retninger (den vil komme inn og ut). For å bestemme bevegelsen av luftmasser, må vi slå på injeksjonsenheten vår inn i nettverket. Deretter ser vi nøye på hvor luften suges inn, og på hvilket tidspunkt den forlater enheten vår.

- Røret, som er forseglet, vil fungere som en oljeskifter. Herfra må vi kvitte oss med den lukkede delen av den. For slikt arbeid kan vi ta en vanlig nålefil og lage et kutt rundt omkretsen av røret. Vennligst sørg for at biter av spon og metallstøv ikke havner inne i injeksjonsenheten.

- Deretter bryter vi av den bakre delen av røret og drenerer oljen i en spesiell beholder. Dette gjøres for å bestemme det påfølgende volumet av neste helling. Ved hjelp av en sprøyte injiserer vi en liten mengde ny semisyntetisk olje.

- Når ny olje introduseres, er det viktig å skru av hele motorens smøremekanisme. Vi må plukke opp skruen, etter å ha pakket den inn med tape tidligere, og skru den inn i et rør. Det må huskes at det noen ganger vil være lekkasje fra baksiden av dette røret. en liten mengde halvsyntetisk olje. For å unngå dette trenger vi en spesiell oljeutskiller til arbeidet.

- Når vi har fullført de forrige monteringstrinnene, kan vi fortsette til de neste trinnene i å lage vifteoppsettet vårt. Arbeidet begynner med å montere motoren med reléet på en treseng. Dette må gjøres på en slik måte at det er som på rammen.

- Slike tiltak må utføres, siden injeksjonsenhetsreléet er svært følsomt for sin plassering i rommet. Handlingene må være nøyaktige, siden riktig funksjon av kompressorens driftsmoduser i fremtiden vil avhenge av de riktige innstillingene.

Luftkapasitet

Hvor kan jeg få tak i luftbeholderen? Til slike formål trenger vi en dunk som brukes i brannslukningsapparater. Alt dette avhenger av det faktum at de har høy styrke til trykket som utøves på dem; de er ideelle som baldakin.

Så:

- Som grunnlag tar vi et brannslukningsapparat under merkenavnet OU-10. Den har et ti-liters luftvolum og høy level styrke til det testede trykket. Vi skru av låsemekanismen, og installer deretter overgangsanordningen.

- Hvis du kommer over spor av rust, må du raskt bli kvitt det. ved hjelp av en korrosjonsomformer. Vi legger væsken ovenfor inne i boksen og begynner å riste den.

- Etter at rusten er fjernet og det nesten ikke er spor igjen, fester vi tverrstykket. I løpet av dette arbeidet laget vi to viktige reservedeler for den fremtidige injeksjonsenheten.

Vi utfører monteringen

For å sikre at delene ikke forstyrrer hverandre, må de umiddelbart installeres på basen. For å gjøre det tar vi et brett; motoren til den fremtidige injeksjonsenheten og deler av brannslukningsapparatet vil festes der.

- Vi bruker spesielle gjengede pinner for å installere motoren på en trebase. Vi setter pinnene inn i de ferdiglagde hullene. Nøtter vil komme til nytte mer enn noen gang. Du må også bore et hull for å montere brannslukningsapparatet. Andre ark festes ved hjelp av selvskruende skruer til vår trebase.

- Vi plasserer mottakeren på et vertikalt nivå; vi trenger tre ark kryssfiner til slike formål. Lager et hull i en kryssfiner for å feste en sprayboks. Vi fester andre ark med selvskruende skruer. Vi limer dem til mottakerarket.

- På forhånd huler vi ut et hull i trebasen for mottakeren og dens nedre del. Til slutt, slik at installasjonen kan bevege seg, vil vi sette sammen vanlige hjul fra vanlige møbler, som festes til basen.

- Når vi har fullført innsamlingsarbeidet ovenfor, må vi sikre de beskyttende funksjonene til installasjonen vår mot støvstrøm. For disse formålene trenger du et bensinfilter, som vanligvis spiller rollen som grovfiltrering. Dens oppgave er å bli et luftinntak i vår vifteinstallasjon.

- Deretter tar vi gummislangen og kompressorrøret. Kompressorinngangsnivået er lavt, det er viktig å huske dette, dvs. Vi trenger ikke å øke kontaktegenskapene ved hjelp av klemmer.

- De. Vi har allerede laget et innløpsfiltreringssystem for kompressoren vår. Ved utløpet av installasjonen fester vi en oljeseparator, som vil beskytte enheten mot inntrengning av deler av støvstrømmen. Vi vil også trenge en kraftfiltreringsmekanisme. Siden trykknivået ved utgangen av systemet er høyt, vil vi her trenge kjøretøyklemmer.

- Nå har vi lett nærmet oss oljeutskillerfilteret. Vi setter den i drift ved å koble den til inngangsdelen av girkassen. Girkassen tjener til frakobling og utgangsdelen av kompressoren, dvs. Vi skruer krysset inn i utløpsdelen til venstre, og på høyre side fester vi en trykkmåler (slik vil vi overvåke trykknivået). Vi fester et kontrollrelé på toppen av krysset.

- Kontrollreléet lar deg justere nivået på utløpstrykkhøyden, samt om nødvendig slå av strømforsyningen til kompressoren.

- Ved hjelp av disse reservedelene vil vi slå på injeksjonsenheten vår hvis trykknivået er lavt, og tvert imot slå den av hvis parametrene stiger kraftig.

- For å justere nivået på anbefalt kompressortrykk, må du bruke reléfjærer, det er to av dem. Fjæren, den største størrelsen, tjener til å skape trykk på et lavt nivå, den lille fjæren for maksimalt trykk, og den tjener også til å justere avstengningen av installasjonen.

- PM5 ble opprinnelig satt sammen for vannforsyning; de er enkle brytere med to kontakter. Den ene kontakten i vår versjon er designet for å fungere i et nettverk der spenningen er på et nivå på to hundre og tjue volt, mens den andre kontakten fungerer for å kommunisere med injeksjonsenheten.

- Vi gir strøm gjennom en vippebryter for å koble til den andre inngangen med injeksjonsenheten. Hvis kretsen vår allerede har en vippebryter, har vi rett til raskt å slå av systemet.

Det sier seg selv at alle kontakter må være forsvarlig tettet og isolert. Nå kan vi male kompressoren vår med ro i sinnet og begynne å prøve å male med den.

Vi overvåker systemtrykket

Nå som installasjonen vår er klar, er det på tide å sjekke hvordan det fungerer eller kjøre noen tester. Vi kobler til en airbrush eller sprøytepistol. Uten å berøre selve vippebryteren kobler vi systemet vårt til elektrisk energi.

- Vi setter releet til lavest mulig trykknivå og kobler injeksjonsenheten til strøm. Vi ser på indikatorene og egenskapene på trykkmåleren, overvåker nivået på tilført trykk. Etter at vi har funnet ut at reléet slår av kompressormotoren, ser vi på kontaktene og deres tetningsegenskaper.

- For å bestemme tettheten, bruk en vanlig såpeløsning. Hvis hele installasjonen har bestått alle tester, må vi nødvendigvis fjerne luft under nivået for å starte hele viftemekanismen. Hvis trykknivået når de nødvendige grensene, starter reléet selve kompressorsystemet. Hvis alt fungerer som forventet, kan vi begynne det fargerike arbeidet.

- Å male metalloverflater og fundamenter, er det i utgangspunktet ikke nødvendig å forberede selve grunnlaget for arbeidet. Alt vi trenger å gjøre er å stille inn det nødvendige trykknivået på vår injeksjonsenhet.

- Slike tester gir oss en sjanse til å måle de nødvendige spesifikasjoner, som lar deg legge ned lag med maling jevnt. Det er også nødvendig å huske at slikt malingsarbeid ble utført med et minimum av drift av injeksjonsenheten.

I stedet for utgang

Etter å ha fullført alt arbeidet ovenfor og satt injeksjonsenheten vår i drift, kan vi oppsummere de første resultatene. Dermed er prosessen med å montere selve kompressoren ikke spesielt vanskelig for alle eiere kjøretøy, spesielle kunnskaper og ferdigheter er ikke nødvendig her i det hele tatt.

- Det ville være dumt å ikke si at den andre typen kompressor er mye mer komplisert når det gjelder montering og tilgjengeligheten av nødvendige reservedeler og materialer. Men på grunn av trykket i automatisk modus og det spesielle startsystemet til hele injeksjonsenheten, er en slik kompressor den mest praktiske og behagelig å bruke.

- Du trenger heller ikke overvåke mottakeren. Denne installasjonen kan også brukes til maling av innendørs porter eller andre overflater.

OBS: Det er ikke vanskelig å lage en kompressor for å male selv, det er også viktig å gjøre regelmessig vedlikehold. Spesielt ofte svikter de på grunn av manglende oljeskift. Overvåk derfor kvaliteten først.

Du vet nå hvordan du velger en kompressor for maling og kan gjøre alt selv. Vær oppmerksom på tettheten til leddene, og da vil kompressoren tjene deg i lang tid.

Kompressoren kan brukes i en lang rekke bruksområder − for lufting av dekk, airbrushing, lakkering av reservedeler etc. Besittende nødvendige verktøy og sikkert teknisk kunnskap, det er fullt mulig å produsere denne enheten uavhengig basert på et konvensjonelt kjøleskap. Hjemmelaget kompressor gir ca 7 atmosfærer, noe som er nok for et vanlig garasjeverksted, så mange tenker stadig mer på hvordan man lager en slik kompressor? DIY kjøleskapskompressor det vil vise seg å være ganske stillegående og, viktigst av alt, billig når det gjelder kostnad.

I gjennomsnitt vil produksjonen av denne enheten kreve ca tusen rubler for alle komponenter. Før du prøver å lage vårt av et gammelt kjøleskap, må du sammenligne disse to alternativene, dvs. , selges i spesialforretninger, og vår hjemmelagde versjon. Totalt kan identifiseres flere hovedforskjeller mellom dem:

Før du prøver å lage vårt av et gammelt kjøleskap, må du sammenligne disse to alternativene, dvs. , selges i spesialforretninger, og vår hjemmelagde versjon. Totalt kan identifiseres flere hovedforskjeller mellom dem:

- Utformingen av fabrikkkompressoren inneholder en elektrisk motor som overfører dreiemoment til arbeidskammeret gjennom en remdrift. Når det gjelder den hjemmelagde kompressoren, består den av et hus og selve motoren, uten belter.

- Fabrikkversjonen har allerede installert automatiske trykkavlastningssystemer, innløps- og utløpsfiltre, trykkmålere osv. I en kompressor fra et kjøleskap må du installere kontrollutstyret selv, med tanke på alle funksjonene.

- Selv om de fleste fabrikkkompressorer er utstyrt automatiske systemer, noen budsjettmodeller har ikke denne funksjonen. Med andre ord, disse enhetene må slås av uavhengig av hverandre, og legg merke til tiden på klokken. Hjemmelagde kompressorer er hovedsakelig utstyrt med et beskyttelsesrelé som slår av motoren hvis det er fare for overoppheting.

- Noen fabrikkmodeller har kanskje ikke noen smøring i det hele tatt. Selvfølgelig er levetiden deres kort, men de slipper ikke ut ulike utslipp. Denne omstendigheten er veldig viktig, spesielt hvis sprøytepistolen oppfører seg ganske lunefullt og ikke tolererer forskjellige urenheter. Når det gjelder hjemmelagde kompressorer, er det nok av denne oljen. Forresten, du må være oppmerksom på hvilken du heller - syntetiske stoffer kombinerer ikke så godt med vanlige, så du trenger ikke å helle bare hva som helst.

- hovedfunksjon hjemmelaget kompressor er at den fungerer veldig stille, spesielt hvis du setter alle rørene på den riktig, og opprettholder en tett forsegling. Når det gjelder fabrikkkompressorer, er de mer støyende, så bruken er bare mulig utenfor hjemmet.

- Kostnaden for å produsere en hjemmelaget kompressor er veldig lav, fordi vi tar hovedkomponentene fra gammelt utstyr, og kontrollutstyret vil koste oss tusen rubler. Når det gjelder fabrikkkompressoren, er situasjonen annerledes.

- Det er umulig å gjøre noen tekniske endringer på en fabrikkkompressor. Med andre ord, hvis enheten ikke er kraftig nok, kan den bare brukes som en pumpe, ikke noe mer. Hjemmelagde alternativer Det gode er at du kan legge til noen deler til dem, for eksempel en stor mottaker, takket være hvilken du kan øke kraften til enheten betydelig.

- Fabrikkkompressoren er komplett teknisk innretning, så enhver improvisasjon med det er umulig. Med en hjemmelaget enhet kan du gjøre nesten hva som helst - ta noen deler utenfor kroppen, eller gjem alt i en boks og fest et håndtak på toppen for enkel transport.

- Du kan installere en vifte på en hjemmelaget kompressor for å avkjøle enheten fra utsiden.

Les også: Gjennomgang av ladere for AA-batterier

De fleste kjølekompressorer har noen begrensninger i forhold til arbeidet sitt. Det er flere moduser totalt:

- Normal - fra 16 til 32 C.

- Subnormal - fra 10 til 32 C.

- Tropisk - fra 18 til 43 C.

- Subtropisk - fra 18 til 38 C.

Imidlertid er kombinerte moduser mer vanlige, og har en annen rekkevidde.

Altså en hjemmelaget kompressor kan være mye mer effektive enn fabrikken, når det gjelder å jobbe med luft.Videoen viser en versjon av en hjemmelaget kompressor for å blåse opp hjul

Demontering fungerer

For å lage en hjemmelaget kompressor fra et kjøleskap, må du gjøre innledende forberedelser. Den består av visse demonteringsarbeider, dvs. Vi trenger ganske enkelt å fjerne kompressoren fra selve kjøleskapet. Den er plassert på baksiden av kjøleskapet, i nedre del. For å fjerne det trenger vi et grunnleggende sett med verktøy: tang, skiftenøkler og to skrutrekkere (positive og negative).

For å lage en hjemmelaget kompressor fra et kjøleskap, må du gjøre innledende forberedelser. Den består av visse demonteringsarbeider, dvs. Vi trenger ganske enkelt å fjerne kompressoren fra selve kjøleskapet. Den er plassert på baksiden av kjøleskapet, i nedre del. For å fjerne det trenger vi et grunnleggende sett med verktøy: tang, skiftenøkler og to skrutrekkere (positive og negative).

På kompressoren er det rør som er koblet til kjølesystemet. Disse rørene må bites av med en tang, men de skal ikke under noen omstendigheter sages av med baufil. Faktum er at med denne metoden dannes det uunngåelig små sjetonger som kan komme inn i kompensatoren.

Så går vi videre til å fjerne startreléet - det er en vanlig svart boks med ledninger som stikker ut av den. Vi skrur av festene, og kutter deretter ledningene som fører til pluggen. Vi må huske å markere topp og bunn av startstafetten – dette vil være nyttig for oss i fremtiden. Vi tar forresten også alle festeelementer sammen med selve enheten.

Funksjonssjekk

Etter at vi har fjernet kompressoren er det nødvendig sjekk funksjonaliteten.Faktum er at vi fjerner enheten fra et gammelt kjøleskap, så vi må sørge for at enheten vår fortsatt er "i live". Så vi flater rørene med tang - dette er nødvendig slik at luftstrømmen passerer gjennom dem. Deretter må vi sette startreléet i posisjonen der det var i kjøleskapsdesignet. Dette er veldig viktig, fordi hvis posisjonen er feil, er det fare for skade på enheten, samt svikt i kompressorviklingen.

Det er ledninger på relékroppen som du må skru et stykke ledning til med en plugg. Det er bedre å pakke tilkoblingspunktet med elektrisk tape for å eliminere risikoen for elektrisk støt. Vi kobler enheten til en stikkontakt. Hvis du gjorde alt riktig, vil kompressoren fungere, og luft vil strømme fra rørene. Det er forresten nødvendig å markere hvilket rør luftstrømmen kommer ut av og hvilket den går inn i.

Trinn-for-steg instruksjon

Før du begynner å lage din egen, må du sørge for at du har alt nødvendige materialer og verktøy.Vi inviterer deg til å se en video med en detaljert beskrivelse av prosessen med et av produksjonsalternativene

Les også: Velge olje for en luftkompressor

I tillegg til selve kompressoren, som vi tidligere fjernet fra kjøleskapet, Vi trenger:

- Mottaker. I dette tilfellet kan du bruke kroppen til et gammelt brannslukningsapparat, eller sveise kroppen fra metallplater og rør.

- Diverse slanger. I dette tilfellet må lengden på en slange være minst 600 mm, og de to andre - omtrent 100 mm. I dette tilfellet kan du ta slanger fra bilen.

- Diverse forbruksvarer - bensin- og dieselfiltre, wire, klemmer, trykkmåler og epoksy.

- Relaterte verktøy, dvs. skrutrekkere, tang, bor osv.

- I tillegg trenger vi det vanlige treplanke, som vil være grunnlaget for hele strukturen. Vi fester kompressoren til den ved hjelp av vanlige selvskruende skruer. Festingen skal utføres nøyaktig i samme posisjon som den opptok i kjøleskapsdesignet.

Vi tar en hvilken som helst plastbeholder med passende volum (fra 3 liter eller mer). I den øvre delen må du bore et par hull for å passe størrelsen på utløpsrørene. Vi setter inn rørene, og fyller deretter alt epoksyharpiks. Innløpsrøret som luften kommer inn i, skal være plassert på en slik måte at det er ca. 200 mm fra enden til bunnen av mottakeren. Utløpsrøret skal senkes ti centimeter inne.

Dette er en beskrivelse av en plastmottaker, men for større tetthet er det best å lage mottakeren i en jernkasse. I dette tilfellet er det ikke nødvendig å fylle alt med harpiks, og slangene er ganske enkelt sveiset. I tillegg kan bare en jernmottaker installere en trykkmåler.

For å installere den må du bore et hull for mutteren på mottakerkroppen. Vi setter den inn og brygger den. Først da skrur vi trykkmåleren inn i denne mutteren, hvoretter arbeidet er fullført. Nå fester vi mottakeren til basen vår ved hjelp av ledning. Opplegget vil være noe slikt:

Det er ganske mange bilder og videoer av arbeidet på Internett, for eksempel vises det hvordan det brukes i airbrushing og til maling av forskjellige reservedeler, så muligheten for produksjonen er ganske åpenbar. Til slutt må vi legge til noen ekstra detaljer på enheten vår.

Du må ta en av slangene, som er ti centimeter lang, og sette den på filteret. Hvis dette er vanskelig, kan du varme enden av slangen litt for å gjøre det lettere å passe på koblingen. Vi legger den andre enden av slangen på innløpet til enheten vår. I dette tilfellet vil filteret beskytte mot at støv kommer inn i huset. Den andre 10-centimeterslangen må koble innløpet til mottakeren og utløpet til kompressoren. I dette tilfellet er det bedre å stramme tilkoblingspunktene med klemmer. Vår tredje slange må settes på dieselfilteret, og den andre enden må settes inn i uttaket på mottakeren. I dette tilfellet vil den frie filterkoblingen deretter kobles til diverse utstyr for airbrushing, spraymaling, etc.

Nok en video om emnet

Noen tekniske data og servicefunksjoner

Det er ganske vanskelig å si entydig hvilket trykk en bestemt kompressor vil vise. Mye avhenger av det spesifikke merket og levetiden til selve enheten. Forresten, gamle enheter viser enda bedre ytelse enn moderne.

Les også: Vi reparerer Resanta spenningsstabilisatorer med egne hender

Vedlikehold av vår hjemmelagde enhet er et svært viktig punkt i driften.Hovedarbeidet vil bestå i å bytte diesel- og bensinfiltre, samt å skifte olje i enheten. Utformingen av kompressorer inkluderer vanligvis tre kobberrør. Vi brukte to av dem tidligere, og den tredje forble urørt. Den er den korteste og forseglet på slutten. Så oljen tappes gjennom den. For å gjøre dette er det nødvendig å kutte av den forseglede delen, og deretter tømme behandlingen. Fylling gjøres gjennom den.

Må kompressoren repareres?

Når det gjelder å reparere den resulterende enheten, da alle bestemmer selv her– om det er fornuftig å tukle med dette eller ikke. Reparasjonen vil bestå i å ringe reléet, samt å skifte olje i enheten. Hvis manipulasjonene som ble utført ikke hjalp, er det absolutt ikke nødvendig å finne på noe annet. Det er best å kaste den brukte enheten og deretter lage en ny. Dessuten er prisen på problemet ikke mer enn 1000-1500 rubler.

Reparasjonen vil bestå i å ringe reléet, samt å skifte olje i enheten. Hvis manipulasjonene som ble utført ikke hjalp, er det absolutt ikke nødvendig å finne på noe annet. Det er best å kaste den brukte enheten og deretter lage en ny. Dessuten er prisen på problemet ikke mer enn 1000-1500 rubler.

Konklusjon

I utgangspunktet fant vi ut hvordan vi lager en kompressor fra et kjøleskap.

Gjennomførbarheten av produksjonen kan neppe overvurderes, fordi ved hjelp av denne enheten kan du utføre forskjellige arbeider med airbrushing, blåsing av dekk, maling av forskjellige komponenter og andre arbeider som krever trykkkraft.En ekstra fordel er at en slik enhet kan brukes hjemme, fordi den lager lite støy. Faktisk er dette det samme kjøleskapet, bare uten unødvendige kroppsdeler.

Kompressorer anbefalt for bestilling er presentert nedenfor:

Beskrivelse og egenskaper

KALIBER KMK-800/9

Kompressortype - stempelolje

Motortype - elektrisk

Effekt - 800 W

Maks. kompressorkapasitet - 110 l/min

Min. trykk - 0,2 bar

Maks. trykk - 8 bar

Mottakervolum - 9 l

Drive (type) - direkte

For å male en bil brukes som regel en malingssprøyteanordning. Dette er en luftkompressor og en sprøytepistol koblet til den. Hvis du planlegger slikt utstyr for garasjen din, kan du lage en kompressor selv eller kjøpe en fabrikkmodell.

Det er ganske åpenbart hva du skal kjøpe ferdig produkt mye enklere. Dette medfører mindre arbeidskostnader. derimot egenproduksjon– Dette er en betydelig økonomisk besparelse. I tillegg sier eksperter at en hjemmelaget kraftig elektrisk kompressor for en bil med relé og mottaker kan være mye mer effektiv og holdbar enn et serieprodukt. Nedenfor vil vi fortelle deg hvordan du lager en kompressor for å male en bil under 220V spenning selv.

DIY kompressor for lakkering av biler

DIY kompressor for lakkering av biler

For arbeid må vi selvsagt samle inn visse materialer. Så for å sette sammen en hjemmelaget 220V luftkompressor for å male en bil, trenger vi følgende deler:

- trykk måler;

- girkasse med olje- og fuktbeskyttelsesfilter;

- relé for trykkregulering;

- rensefilter for bensinmotorer;

- tverrstykke for vann med tråd inni;

- gjengede adaptere;

- klemmer;

- motor;

- mottaker;

- motorolje;

- bryter for 220V spenning;

Materialer til en hjemmelaget kompressor

Materialer til en hjemmelaget kompressor - messing rør;

- oljebestandig slange;

- treplanke;

- sprøyte;

- rustfjerner;

- pigger, muttere, skiver;

- tetningsmasse; fum tape;

- emalje for metall;

- sag eller fil

- møbler hjul;

- dieselmotor filter.

Det er ikke vanskelig å kompilere denne listen. Etter at vi har samlet alt vi trenger, kan vi gå på jobb.

Montering av motoren

Vi begynner arbeidet med det viktigste elementet - motoren, som vil skape den nødvendige mengden lufttrykk. Her kan vi bruke en motor fra et unødvendig kjøleskap.

Enheten inkluderer et relé, som vil være nødvendig for å opprettholde et gitt lufttrykk. Eksperter sier at gamle sovjetiske modeller gjør det mulig å oppnå mer høytrykk enn nye importerte motorer.

Vi fjerner motoren fra kjøleskapet, rengjør den forsiktig og behandler den med et produkt for å unngå oksidasjon av huset. Etter dette vil det være klart for maling.

Fjerning av kjøleskapsmotoren

Fjerning av kjøleskapsmotoren Nå må du skifte olje i motoren. Semisyntetisk er ganske egnet for dette - det er ikke verre enn motorolje og har mange nyttige tilsetningsstoffer.

Motoren har 3 rør: 1 lukket og 2 åpne, som luften sirkulerer gjennom. For å bestemme inngangs- og utgangskanalene, slå på motoren og husk hvor luften strømmer inn og hvor den kommer ut fra. Det lukkede røret brukes kun til å skifte olje.Når vi jobber med en fil, lager vi et kutt på en slik måte at man unngår at sagflis kommer inn i røret. Vi bryter enden, fjerner oljen og hell i en ny ved å bruke en sprøyte til dette formålet.

For å forsegle kanalen etter oljeskift, velg en skrue med passende tverrsnitt, vikle forseglingstape rundt den og skru den godt inn i røret.

Vi monterer motoren sammen med reléet på et tykt brett, som vil fungere som et fundament. Vi velger posisjonen der den var i kjøleskapet. Dette er nødvendig fordi startreléet er ekstremt følsomt for hvordan det er plassert. Som regel er det tilsvarende markeringer på den - hold deg til riktig plassering for at releet skal fungere stabilt og riktig.

Vi monterer motoren på det forberedte brettet

Vi monterer motoren på det forberedte brettet

En lufttank er et nødvendig element som nødvendigvis er inkludert i kompressorenheten. Den må være utformet for en viss mengde trykk for at enheten skal fungere riktig. Vi kan bruke gamle beholdere fra ti-liters brannslukningsapparater som mottaker – de er slitesterke og lufttette.

I stedet for en startventil, skruer vi en gjenget adapter på mottakeren - for tetthet bruker vi en spesiell FUM-tape. Hvis den fremtidige mottakeren har lommer med rust, må de fjernes ved sliping og bearbeiding med spesielle midler. For å eliminere lommer med korrosjon på innsiden, hell i produktet og rist godt. Deretter installerer vi vannkorset ved hjelp av fugemasse. Vi kan anta at den hjemmelagde mottakeren er klar.

Vi bruker et gammelt brannslukningsapparat som reservoar for trykkluft

Vi bruker et gammelt brannslukningsapparat som reservoar for trykkluft Montering av enheten

Vi fester brannslukningsmottakeren sammen med motoren til en base laget av et tykt brett. Vi bruker muttere, skiver og bolter som festemidler. Mottakeren må plasseres vertikalt. For å feste den tar vi tre kryssfinerplater, i en av dem lager vi et hull for sylinderen. Vi fester de resterende to arkene til en trebase og et kryssfinerark som holder den hjemmelagde mottakeren. Vi skruer hjulene på bunnen av trebasen. møbelbeslag for bedre manøvrerbarhet av mekanismen.

Vi legger en gummislange på kompressorinnløpsrøret, som vi kobler til et rensefilter for bensinmotorer. Ytterligere klemmer vil ikke være nødvendig siden inntakslufttrykket er relativt lavt. For å unngå tilstedeværelse av fuktighet og oljepartikler i luftstrømmen, installerer vi et olje-fuktighetsseparerende filter for dieselmotorer ved utløpet. Her vil trykket allerede være ganske høyt, så spesielle klemmer med skruefester bør brukes for ekstra feste.

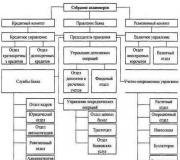

Diagrammet nedenfor viser hvordan en hjemmelaget en er satt sammen Bil kompressor for lakkering av biler.

Kompressordiagram for billakkering

Kompressordiagram for billakkering Deretter kobler vi til et filter for å fjerne olje og fuktighet til inngangen til girkassen, som vi trenger for å koble fra trykket i motoren og sylinderen. Vi gjør forbindelsen via et vannkryss med venstre eller høyre side. På motsatt side av krysset installerer vi en trykkmåler for å overvåke trykknivået i sylinderen. Vi monterer et relé for justering på den øvre enden av krysset. Alle koblinger er forseglet med fugemasse.

Ved hjelp av et relé kan vi tilføre trykket vi trenger til mottakeren, samtidig som vi sikrer trinnvis drift av mekanismen. Reléet justeres av to fjærer, hvorav den ene setter den øvre trykkgrensen, og den andre - den nedre. Vi kobler en kontakt til superladeren, den andre er koblet til nullfasen av nettverket. Vi kobler den andre nettverksinngangen til superladeren via en vippebryter til nettfasen. Vippebryteren vil gjøre det mulig å slå enheten av og på fra strømforsyningen uten å ta støpselet ut av stikkontakten. Vi utfører lodding og isolerer alle elektriske kontakter. Etter lakkering vil vår hjemmelagde bilkompressor være klar for testing.

Hjemmelaget kompressor for lakkering av bil

Hjemmelaget kompressor for lakkering av bil Teste og sette opp en hjemmelaget kompressor for lakkering av biler

For testing kobler vi en sprøytepistol til utgangen. Vi setter vippebryteren i av-posisjon og plugger støpselet inn i stikkontakten. Still reléregulatoren til den laveste verdien og slå på vippebryteren. For kontroll bruker vi en trykkmåler. Vi sørger for at reléet jevnlig åpner nettet til de riktige øyeblikkene. Bruker vann med vaskemiddel Vi sjekker hvor tette alle slanger og koblinger er.

Deretter tømmer vi beholderen med trykkluft - etter at trykket faller til et visst nivå, skal reléet slå på motoren. Hvis alt fungerer bra, kan du prøve å bruke enheten til å male en passende gjenstand. Vi ser på kvaliteten og sørger for at enheten fungerer stabilt og kan brukes til å jobbe på biler.

Du kan lage en enkel luftkompressor som du kan utføre malingsarbeid med eller blåse opp bildekk med egne hender fra skrapmaterialer. En hjemmelaget kompressor vil ikke fungere dårligere enn sine fabrikklagde kolleger, og kostnadene ved produksjonen vil være minimale.

Du kan lage en minikompressor for å koble til en sprøytepistol eller airbrush fra en bilpumpe, og forbedre den litt. Modernisering av kompressoren vil øke kraften (ytelsen) og vil bestå i å tilpasse den til en spenning på 220 V (i stedet for 12 V), koble enheten til mottakeren og installere automatisering.

Tilpasning av enheten til 220 V spenning

For å koble bilpumpen til et 220 V-nettverk, må du finne noen strømforsyning (PSU), hvis utgang vil være 12 V og strømstyrken egnet for enheten.

Råd! En strømforsyning fra en datamaskin er godt egnet til dette formålet.

Du kan finne ut strømmen som forbrukes av enheten ved å se på navneskiltet. I dette tilfellet vil strømforsyningen fra PC-en (se figur over) være ganske tilstrekkelig med tanke på strøm og spenning.

Så hvis du kobler den elektriske ledningen til PC-ens strømforsyning og slår den på, vil ingenting skje. Dette forklares med at strømforsyningen ikke slår seg på før den mottar et signal fra PC-en. For å simulere å slå på en PC, på kontakten som kommer ut av strømforsyningen, trenger du sett inn jumperen. Du må finne blant de mange lederne en ledning som er grønn og den andre ledningen som er svart, som vist på bildet nedenfor.

Disse ledningene kan kuttes og vris, men det er bedre å kortslutte dem med en jumper.

Siden bilpumpen har plugg for tilkobling til bilens sigarettenner, så kan du kutte den av og koble enheten til de tilsvarende fargeledningene fra strømforsyningen.

Men det vil være bedre hvis du kjøper en sigarettenner for bilen og kobler den til strømforsyningen, og kobler selve enheten ved hjelp av en standard plugg.

Det kommer 3 ledninger ut av sigarettenneren: rød – “+”, svart – “-” og gul – “+”, beregnet for tilkobling av LED. Koble lederne til sigarettenneren, og observer polariteten (se bildet nedenfor).

Hvis du setter støpselet fra enheten inn i sigarettenneren, får du en 220 V elektrisk luftkompressor, som ikke bare kan pumpe opp dekk, men også jobbe med en airbrush.

Koble til tilleggselementer

For å koble enheten til mottakeren, må du sette sammen strukturen vist i diagrammet nedenfor.

Denne selen inneholder følgende elementer.

- Kryss, med alle utganger med BP1/2. Merkingen betyr: "BP" - innvendig gjenge, "1/2" - gjengediameter i tommer.

- T-skjorte, har alle uttak med HP1/2 ("HP" - utvendig gjenge).

- Ventiler i mengden 2 stk. (BP1/2 – BP1/2). Designet for å blokkere luftbevegelse i begge retninger. Dobbel merking betyr at det er en innvendig gjenge på begge sider av ventilen.

- . Designet for å la luft strømme kun i én retning. Du kan installere en enkel fjærventil BP1/2 - BP1/2. Hvis du planlegger å jobbe med et trykk på 6-7 bar, er det nødvendig å velge en tilbakeslagsventil som ikke har plastdeler.

- Rett brystvorte, er en adapter med 2 utvendige gjenger (HP1/2).

- Adapternippel HP1/2 – HP1/4. Lar deg bytte fra en utvendig gjengediameter til en annen.

- Utvidelse(60 mm) HP1/2 – HP1/2. Dette er den samme brystvorten, bare rett. Det vil si at tråden i begge ender har samme diameter.

- Overgangskobling. Det er en adapter fra en innvendig gjenge med en diameter til en innvendig gjenge i en annen. I dette tilfellet, fra BP1/2 til BP1/8.

- T-skjorte, har alle utganger allerede med HP1/8-gjenger.

- Rett kobling VR1/8 – VR1/8. Har 2 like innvendige gjenger.

- Slangeadapter HP1/8.

- Trykkregulator (pressostat) med fukt-oljeutskiller. Trykkbryteren lar deg opprettholde lufttrykket i mottakeren ikke lavere enn minimum og ikke høyere enn maksimalt tillatt nivå. En fuktutskiller kan ikke installeres hvis enheten skal brukes som dekkpumpe. Ved bruk av enheten til maling er det nødvendig å installere en fukt-oljeutskiller.

Rørdiagrammet ovenfor forutsetter 2 utløpsarmaturer: den første for å ventilere luft til sprøytepistolen (airbrush), og den andre for pumping av dekk.

- Adapternippel HP1/4 – HP1/8.

- Futorka(HP1/4 – BP1/8), er en adapter fra en større utvendig gjengediameter til en mindre innvendig gjengediameter.

- Trykkmålere. Disse enhetene lar deg visuelt overvåke nivået av lufttrykk i mottakeren og ved forsyningen til hovedledningen.

Ved montering av alle elementer er det nødvendig bruk gjengeforsegling for eksempel fum tape. Trykkmålere kan kobles til via avskjæringer av høytrykksslange. Sistnevnte skal trekkes på adaptere og festes med klemmer.

Trykkmålere kan skrus direkte på gjengen, uten bruk av slanger, hvis du ikke trenger å vise dem på frontpanelet til enheten.

Hvordan kompressorrørene ser ut når de er montert i henhold til diagrammet, er vist på bildet nedenfor.

Mottakeren for en bilkompressor kan være laget av et metallrør med stor diameter sveiset på begge sider, et brannslukningsapparat eller en gassflaske. Hvis kompressoren bare skal fungere med en airbrush, kan et vanlig rørløst hjul fra en personbil fungere som mottaker.

Viktig! Når du velger en beholder for mottakeren, bør du ta hensyn til at bilpumpen ikke kan fungere i mer enn 10 minutter. kontinuerlig. Følgelig bør volumet til mottakeren være lite (ca. 20 liter) slik at enheten kan heve lufttrykket i den til det nødvendige nivået før det har gått 10 minutter.

En enkel versjon av enheten fra et brannslukningsapparat/gassflaske

Lag en kompressor med egne hender ved å bruke den som lagringskapasitet for en luft brannslukningsapparat eller gassflaske er ganske enkelt. For eksempel selve kompressorenheten, hvis du trenger å lage en kraftig enhet, kan du ta fra en Zilov-kompressor. Men først må det justeres litt.

Du bør bore 2 hull i hver koblingsstang (samlet sammen med foringene) og 1 hull i hver koblingsstanghette.

Når enheten er i drift, vil oljen i veivhuset strømme gjennom disse hullene til foringene og redusere friksjonen mellom dem og veivakselen.

Hvis du tar brannslukningsapparat for mottaker, så må du først fjerne alle unødvendige deler fra den, og la bare beholderen selv og lokket være igjen.

Støpejernslokket skal gjenges til ¼ tomme. Det er også nødvendig å plassere en gummipakning under støpejernslokket, hvis det ikke var der, og stram lokket ved å bruke fum-tape for å forsegle gjengene.

Trinnene for å koble til alle stroppeelementene ble beskrevet i begynnelsen av artikkelen. Men siden denne enheten er laget av en ZIL 130-kompressor, og er kraftigere enn den tidligere vurderte, vil den kreve installasjon av en sikkerhetsventil (nødventil). Det vil frigjøre overtrykk hvis automatiseringen av en eller annen grunn ikke fungerer.

Du kan også gjøre gassflaske kompressor. Men først må du frigjøre gassen fra sylinderen, og deretter stramme ventilen. Deretter må du fylle sylinderen helt med vann for å fjerne gjenværende gass. Beholderen skal skylles med vann flere ganger og om mulig tørkes. Vanligvis installert under sylinderen gassbrenner og fordamp all fuktighet fra beholderen.

Et beslag skrus inn i hullet der ventilen ble plassert, og et tverrstykke skrus inn i det, som automatikken og hele selen er festet til. Det er nødvendig å bore et hull i den nedre delen av sylinderen og sveise en beslag til den for å drenere kondensatet. Du kan installere en vanlig vannkran på armaturet.

For montering på mottakeren til motoren og kompressorblokken er den laget ramme laget av metall hjørne. Monteringsboltene sveises først til sylinderen. Rammen vil festes til dem (se bildet nedenfor).

Viktig! Motoren til denne enheten skal ha en effekt på ca. 1,3 -2,2 kW.

Du kan også lage din egen kompressor for pumping av dekk. fra en motorsag som ikke lar seg reparere. Enheten er laget av en motor, det vil si fra en stempelblokk: utgangsslangen er koblet til gjennom en tilbakeslagsventil i stedet for en tennplugg, og avgasshullet er lukket. For å rotere veivakselen kan du bruke enten en elektrisk motor eller en konvensjonell elektrisk drill.

En luftkompressor laget av et kjøleskap, eller rettere sagt, fra dens enhet, er den mest stillegående. Men du bør vite at en slik enhet har ikke høy ytelse. Med dens hjelp kan du bare blåse opp bildekk eller jobbe med en airbrush. For normal drift av forskjellige pneumatiske verktøy (skrutrekker, kvern, sprøytepistol, etc.), er ytelsen til denne enheten ikke nok, selv om du kobler en mottaker med stort volum til den. Selv om du på Internett kan finne design som består av to eller tre kompressorer koblet i serie, koblet til en stor mottaker.

Så enheten fjernet fra kjøleskapet har startrelé med strømledning. Det kommer også 3 kobberrør ut av enheten. To av dem er beregnet for luftinntak og -uttak, og den tredje (loddet) er for oljefylling. Hvis du slår på enheten en kort stund, kan du bestemme hvilken av de to rørene som suger inn luft og hvilken som blåser den ut.

Følgende figur viser hvordan du monterer hele strukturen, bestående av en enhet, en mottaker og en trykkregulator med en trykkmåler.

Råd! I stedet for et utløpsfilter, som noen ganger brister på grunn av høyt trykk, er det bedre å installere en fuktighetsoljeseparator. Dens tilstedeværelse er obligatorisk hvis enheten skal brukes til maling.

Montert på innløpsrøret luftfilter for å hindre at støv kommer inn i enheten. For å automatisere luftpumpeprosessen kan du installere automatisering i form av en trykkbryter.

DIY høytrykkskompressor

Høytrykkskompressoren (HP) er laget av to-trinns kompressorhode AK-150.

Som en kjøretur du kan ta 380 V motor 4 kW. Rotasjonen av motorakselen overføres til stempelgruppeakselen ved hjelp av en eksentrisk, som også fungerer som drivkraft for en oljepumpe av stempeltype. Det skaper et oljetrykk på ca. 2 kgf/cm2.

Trykkluft, som forlater det siste trinnet, kommer inn gjennom en adapter med en installert trykkmåler inn i beslaget til en litersylinder, som er installert i den nedre delen. Her er det også montert en ventil for tapping av kondensat. Sylinderen er fylt med polert glassflis og fungerer som en fuktighet-olje-separator.

Luft kommer ut fra toppen av sylinderen gjennom en fingerkobling. Kompressorkjøling er vannlevende. Etter 45 min. Når enheten er i drift, varmes vannet opp til 70 grader. Forfatteren av denne enheten hevder at du i løpet av denne tiden kan pumpe 1 8-liters sylinder og 2 4-liters sylindere til 260 atm.