Hvordan lage en kompressor fra et gammelt kjøleskap. Kompressor for airbrushing fra en kjøleskapsmotor

Nylig har kompressorer vunnet popularitet blant tinkerers. De er laget på grunnlag av nesten hvilken som helst motor, og beregner kraften til basisenheten avhengig av antall forbrukere. For hjemmeverksteder er gjør-det-selv kompressorenheter etterspurt.

Kjøleskapskompressorer forblir ofte i drift etter at selve kjøleskapet går i stykker eller blir foreldet. De er lite strømførende, men upretensiøse i drift. Og mange håndverkere lager ganske greie hjemmelagde installasjoner av dem. La oss se hvordan du kan gjøre dette selv.

Deler og materialer

Nødvendige deler:- 11 kg propantank;

- 1/2" kobling med innvendig gjenge og plugg;

- Metallplater, bredde – 3-4 cm, tykkelse – 2-4 mm;

- To hjul med monteringsplattform;

- Kjølekompressor fra et kjøleskap;

- 1/4 tommers adapter;

- Messing tilbakeslagsventil kontakt;

- Kobberrørkobling ¼ tomme – 2 stk;

- Utstyr for justering av kompressortrykk;

- Bolter, skruer, muttere, fumlenta.

- Sveising inverter;

- Skrutrekker eller bor;

- Metallkuttere med titanbelegg;

- En turbin eller bor med slipende fester;

- Metal børste;

- Rulle for kobberrør;

- Justerbare skiftenøkler, tang.

Montering av kompressor

Trinn én - klargjøring av mottakeren

Vi skyller den tomme flytende propansylinderen grundig med vann. Det er svært viktig å fjerne alle gjenværende eksplosive gassblandinger på denne måten.

Vi overlapper adapteren med 1/4 tomme inn i endehullet på sylinderen. Vi skålder den på alle sider ved å sveise og forsegler den med en skrue.

Vi plasserer mottakeren på hjul og støtter. For å gjøre dette tar vi biter av metallplater, bøyer dem i en vinkel og sveiser dem på kroppen fra bunnen. Vi sveiser hjul med monteringsplattform til hjørnene. Vi monterer en støttebrakett i fremre del av mottakeren.

Trinn to - installer kompressoren

På toppen av mottakeren plasserer vi monteringsrammer for kompressoren laget av metallplater. Vi sjekker posisjonen deres med et boblenivå og skålder dem. Vi setter kompressoren på klemboltene gjennom støtdempende gummiputer. Denne typen kompressor vil kun ha ett uttak som luft pumpes inn i mottakeren gjennom. De resterende to, som suger inn luft, vil forbli urørt.

Trinn tre - fest tilbakeslagsventilen og adapteren til utstyret

Vi velger en metallkutter med passende diameter og bruker en skrutrekker eller bor for å lage et hull i huset for koblingen. Hvis det er utstikkende former på koblingskroppen, slip dem ned med en drill (du kan bruke vanlig elektrisk sandpapir eller kvern med slipeskive til dette).

Plasser koblingen i hullet og sveis den rundt omkretsen. Dens innvendige gjenger må samsvare med stigningen og diameteren til landingsgjengen på tilbakeslagsventilen.

Vi bruker en tilbakeslagsventil i messing for små kompressorer. Vi plugger trykkavlastningsutløpet med en passende bolt, siden kontrollenheten allerede har en utløserventil.

For å installere en trykkbryter eller trykkbryter med alt kontrollutstyret, monterer vi en annen 1/4-tommers adapter. Vi lager et hull for den i midten av mottakeren, ikke langt fra kompressoren.

Vi strammer tilbakeslagsventilen med en 1/2-tommers adapter.

Vi kobler kompressorsylinderens utløp og tilbakeslagsventilen med et kobberrør. For å gjøre dette blusser vi endene av kobberrørene med et spesialverktøy og kobler dem med messinggjengede adaptere. Vi strammer koblingen med justerbare skiftenøkler.

Trinn fire - installer kontrollutstyret

Monteringen av reguleringsutstyr består av en trykkbryter (pressostat) med reguleringssensor, en sikkerhetsventil eller trykkavlastningsventil, en adapterkobling med utvendig gjenge og flere kraner og trykkmålere.

Først av alt installerer vi trykkbryteren. Den må heves litt til nivået til kompressoren. Vi bruker en forlengerkobling med utvendig gjenge og skruer reléet gjennom tettebåndet.

Gjennom adapteren installerer vi en trykkreguleringssensor med trykkmålere. Vi fullfører monteringen med en trykkavlastningsventil og to kraner for slangeuttakene.

Trinn fem - koble til det elektriske

Ved hjelp av en skrutrekker demonterer vi huset til trykkbryteren, og åpner tilgang til kontaktene. Vi kobler 3-lederkabelen til kontaktgruppen, og fordeler hver av ledningene i henhold til koblingsskjemaet (inkludert jording).

På samme måte kobler vi til strømkabelen, utstyrt med en plugg for et strømuttak. Skru relédekselet tilbake på plass.

Trinn seks – revisjon og testkjøring

For å bære kompressorenhet Vi fester et spesielt håndtak til kompressorrammen. Vi lager det av utklipp av profil firkantet og rundt rør. Vi fester den til klemboltene og maler den i fargen på kompressoren.

Vi kobler installasjonen til et 220 V-nettverk og kontrollerer funksjonaliteten. Ifølge forfatteren, for å oppnå et trykk på 90 psi eller 6 atm, trenger denne kompressoren 10 minutter. Ved hjelp av en justeringssensor reguleres aktiveringen av kompressoren etter et trykkfall også fra en viss indikator som vises på trykkmåleren. I hans tilfelle konfigurerte forfatteren installasjonen slik at kompressoren skulle slå seg på igjen fra 60 psi eller 4 atm.

Den siste operasjonen som gjenstår er et oljeskift. Dette er en viktig del Vedlikehold slike installasjoner, fordi de ikke har et inspeksjonsvindu. Og uten olje kan slike maskiner bare fungere i kort tid.

Vi skru ut avløpsbolten i bunnen av kompressoren og tapper avfallet i en flaske. Snu kompressoren på siden, fyll på litt ren olje og skru pluggen på igjen. Nå er alt i orden, du kan bruke vår kompressorenhet!

Når et kjøleskap går i stykker, foretrekker en person å umiddelbart sende det til et deponi og kjøpe en ny enhet for frysing av mat. Det er fortsatt verdt å holde kompressoren fra kjøleskapet, fordi denne delen av husholdningsapparatet kan være ganske nyttig for en person. Du kan bruke en kjøleskapskompressor til å pumpe opp dekk, pumpe ut vann og til og med bruke dette verktøyet til airbrushing. Men før du diskuterer nyansene ved bruk av enheten, må du fortsatt få den. For å gjøre dette, må du finne en enhet som ser ut som en stor svart gryte i bunnen av kjøleskapet. Skru deretter ut boltene og mutrene som fester delen til selve kjøleskapet. Ved hjelp av en baufil skal kompressoren sages av fra kjøleskapets radiator. Nå gjenstår det bare å sjekke funksjonaliteten til kompressoren. For å gjøre dette er den koblet til nettverket, og hvis delen begynner å lage karakteristiske lyder, fungerer den.

Den ekstraherte kompressoren fra kjøleskapet kan brukes til å reparere andre store størrelser husholdningsapparater. Så hvis for eksempel en persons kompressor på et annet kjøleskap svikter, kan delen trygt skiftes ut og fortsette bruken av utstyret. Imidlertid finner håndverkere ofte helt andre områder for bruk av denne enheten. For eksempel brukes en kompressor veldig ofte i garasjer for å pumpe dekk og pumpe ut olje. Men før du begynner å bruke den, må du installere en spesiell mottaker. Selve mottakeren kreves for at enheten skal fungere normalt og uavbrutt, uten å overbelaste nettverket. Denne nyansen bør også observeres slik at kompressoren ikke spruter olje under drift. Mottakeren skal festes til kompressorrørene, i tillegg kontrollere styrken på forbindelsen. Etter dette kan du fortsette å betjene kompressoren for dine egne formål.

Den gamle kjøleskapskompressoren finner sin bredeste anvendelse i garasjen. Det ble allerede nevnt ovenfor at teknikken kan brukes til å blåse opp dekk, på grunn av det faktum at kompressoren selv er i stand til å destillere luft. For å pumpe opp dekk trenger enheten bare å kobles til og kobles til dekket. Men du kan bare blåse opp ikke mer enn to dekk på denne måten, siden kompressoren fra kjøleskapet fungerer ganske sakte, men samtidig kan den overbelaste nettverket betydelig. Kjøleskapskompressoren har nok trykk til å blåse opp bildekk. For å blåse opp et sykkelhjul kan du bruke for eksempel en del fra et klimaanlegg. Et annet bruksområde for en kompressor i en garasje er å pumpe ut overflødig olje. Her må du skru av oljefilter, og bruk en kompressor for å pumpe ut den nødvendige mengden olje. Selve prosessen tar vanligvis ikke mer enn 2-3 minutter, men du må overvåke oljenivået hele tiden.

En av de mest populære bruksområdene for en gammel kompressor er for airbrush-formål. Kunsten med airbrushing innebærer bruk av et spesielt apparat for å påføre et design ved hjelp av en spesiell teknikk. Kompressoren blir akkurat en slik enhet, og ganske kraftig. For å sette sammen en airbrush trenger du en gammel kompressor, en mottaker, et gummirør, fine filtre, et vinylkloridrør, monteringsklemmer og møbelskruer. Før du monterer airbrushen, er det nødvendig å erstatte oljen i kompressoren med en enkel bilolje, da dette vil ha en positiv effekt på driften av utstyret. Deretter bør du koble til mottakeren, koble startreléet og påfyllingsrøret til kompressoren. Bensinfilteret skal festes til selve kompressoren, dieselfilteret til mottakeren. Ved å koble hele strukturen ved hjelp av de eksisterende rørene, kan du koble airbrushen til nettverket og bruke den til å lage originale tegninger.

En gammel kompressor kan også brukes effektivt til å pumpe vann ut av et vannforsyningssystem. For eksempel, ved utskifting eller reparasjon av et vannforsyningssystem, er det ofte vanskelig å pumpe ut all væsken fra rørene, og dette kompliserer alle videre handlinger. Dette er grunnen til at eksperter anbefaler å bruke en kompressor. For å lage et vannpumpesystem trenger du en enkel glassflaske, to sugerør og væske i en spesiell beholder. Det ene sugerøret må kobles til kompressoren, mens den andre enden blir igjen i flasken. Etter dette anbefales det å lukke selve flasken for å skape et vakuum. Det andre røret skal også tas inn i flasken, og enden skal stå i en beholder med vann. I hovedsak er vannpumpeenheten klar, og du kan begynne å bruke den. Ved hjelp av ett hull til på kompressoren kan du enkelt pumpe ut væske fra vannforsyningssystemet, noe som gjør reparasjonsprosessen betydelig enklere for deg selv.

Alle de ovennevnte metodene for å bruke en kompressor er ekte, men du bør selvfølgelig bare ty til dem hvis du har spesielle teknisk kunnskap. Hvis en person selv har liten ide om hvordan en kompressor ser ut og hvordan man lager en enhet for å blåse opp dekk fra den, er det bedre å ikke begynne å jobbe med denne delen av kjøleskapet. På Internett kan du finne mange instruksjoner for å konvertere en kompressor til en rekke formål, og her er det veldig viktig å ta hensyn til bruksomfanget til enheten. Når du arbeider med det, er det også nødvendig å observere sikkerhetstiltak, og sørg for at nettverket ikke er under for mye spenning. En gammel og rusten kompressor kan tjene en person i lang tid. Det er derfor, hvis eieren av kjøleskapet ikke planlegger å bruke det, er det bedre å umiddelbart sende utstyret til resirkulering, hvor den gamle kompressoren sikkert vil finne sin bruk på forskjellige områder.

Å kjøpe eller ikke kjøpe? Det er spørsmålet. Men for de som har et gammelt defekt kjøleskap med en fungerende kompressor, forsvinner dette spørsmålet - selvfølgelig lag en kompressor for maling ved å bruke eksisterende materialer selv!

Å montere en kompressor selv er ikke så komplisert som det ser ut ved første øyekast, spesielt hvis du kjenner prinsippet for dens drift. For å sette sammen kompressoren trenger du en motor som driver luft inn i en beholder hvor den samme luften vil være under trykk. Mekanismen er utformet på en slik måte at overflødig luft, på grunn av hvilket trykket i beholderen kan overstige det som er nødvendig, kommer ut gjennom en spesiell avløpsventil. Dette er nødvendig for at malingen under lakkeringsprosessen (eller hva annet som trengs) sprer seg jevnt over hele overflaten, og denne effekten kan kun oppnås når det er konstant trykk i sprøyten.

Kompressoren kan brukes i en rekke områder - for pumping av dekk, airbrushing, maling av reservedeler og så videre. Besittende nødvendige verktøy og viss kunnskap, er det fullt mulig å produsere denne enheten uavhengig basert på et konvensjonelt kjøleskap. En hjemmelaget kompressor produserer ca 7 atmosfærer, noe som er nok for et vanlig garasjeverksted. En kjøleskapskompressor vil være ganske stillegående og, viktigst av alt, billig i pris.

Hva er bedre - hjemmelaget eller kjøpt?

Totalt er det flere hovedforskjeller mellom dem:

- Utformingen av fabrikkkompressoren inneholder en elektrisk motor som overfører dreiemoment til arbeidskammeret gjennom en remdrift. Angående hjemmelaget kompressor, så består den av huset og selve motoren, uten remmer.

- Fabrikkversjonen har allerede installert automatiske trykkavlastningssystemer, innløps- og utløpsfiltre, trykkmålere osv. I en kompressor fra et kjøleskap må du installere kontrollutstyret selv, med tanke på alle funksjonene.

- Selv om de fleste fabrikkkompressorer er utstyrt automatiske systemer, noen budsjettmodeller har ikke denne funksjonen. Med andre ord, disse enhetene må slås av uavhengig av hverandre, og legg merke til tiden på klokken. Hjemmelagde kompressorer er hovedsakelig utstyrt med et beskyttelsesrelé som slår av motoren hvis det er fare for overoppheting.

- Noen fabrikkmodeller har kanskje ikke noen smøring i det hele tatt. Selvfølgelig er de små, men de mangler diverse eksos. Denne omstendigheten er veldig viktig, spesielt hvis sprøytepistolen oppfører seg ganske lunefullt og ikke tolererer forskjellige urenheter. Når det gjelder hjemmelagde kompressorer, er det rikelig med olje.

- Hovedtrekket til en hjemmelaget kompressor er at den fungerer veldig stille, spesielt hvis du legger alle rørene på den riktig, og opprettholder en tett forsegling. Når det gjelder fabrikkkompressorer, er de mer støyende, så bruken er bare mulig utenfor hjemmet.

- Kostnaden for å produsere en hjemmelaget kompressor er veldig lav, fordi hovedkomponentene er hentet fra gammelt utstyr, og kontrollutstyret vil koste maksimalt 1000 rubler.

- Det er umulig å gjøre noen tekniske endringer på en fabrikkkompressor. Med andre ord, hvis enheten ikke er kraftig nok, kan den kun brukes som dekkpumpe, ikke noe mer. Hjemmelagde alternativer Det gode er at du kan legge til noen deler til dem, for eksempel en stor mottaker, takket være hvilken du kan øke kraften til enheten betydelig.

Som praksis viser, bryter en hjemmelaget kompressor for å male en bil sammen mye sjeldnere enn sine utenlandske og innenlandske fabrikkkolleger. På Internett kan du finne mange instruksjoner om hvordan du bygger kompressorer med egne hender. Så la oss diskutere flere alternativer som kan hjelpe i denne saken.

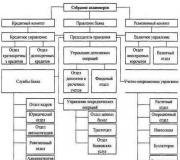

Ordninger for å lage en hjemmelaget kompressor

Her er flere alternativer for enhetsmonteringsskjemaer - velg hvilken som passer best for dine formål:

Kompressormonteringsdeler

- trykkbryter;

- trykk måler;

- girkasse med olje- og vannseparator;

- olje/vann separator filter;

- adaptere;

- tverrstykke;

- montering og mutter;

- kobling;

- brystvorte;

- én tube;

- bil klemmer;

- mottaker;

- muttere, pigger, skiver;

- møbler hjul;

- bil olje;

- vippebryter;

- plugg og ledning;

- drivstoffilter;

- kryssfinerplater (sponplater);

- kjøleskap kompressor;

- olje- og bensinbestandig slange, skruer, Epoxylin, fugemasse, maling, fum tape, rustfjerner og andre småting.

Jeg sjekket flere forskjellige kontrollventiler i mine versjoner. Etter flere forsøk bestilte jeg en RUCK14IAMSV tilbakeslagsventil, den surrer ikke og kan være perfekt for å bygge en kompressor fra kjøleaggregater. Du må også kjøpe en sikkerhetsventil (MINI SVM14-12). Ta en tank fra et 16 kg pulver brannslukningsapparat. Trykket i tanken er 9,5 bar, holdbarheten er 2 måneder.

Viktig: vær oppmerksom på hva slags olje du fyller på - syntetisk olje kombinerer ikke så godt med vanlig olje, så du trenger ikke å helle i hva som helst.

- Det skal monteres en oljeutskiller mellom kompressor og tank.

- Olje bør tilsettes gjennom det tredje lodderøret.

- Det er best å lodde kontakten og skru den inn med en skrue eller metallplugg.

- Installer en dehydrator, den vil også fange opp oljen.

På grunn av den plutselige feilen i kjøleskapet ble jeg eier av en effektiv 110 W enhet. Den kan selvfølgelig gjøres om til en kompressor. Det er en billuftbørste, som tidligere ble brukt med en 12-watts kompressor, samt med en høyeffektkompressor. Disse enhetene er støyende og har kort levetid. Så jeg måtte lage en hjemmelaget.

Kompressor monteringsanvisning

Det er viktig å demontere kompressoren riktig for å unngå å skade den. Først, bruk trådkuttere, skjær gjennom rørene som kommer ut av motoren som fører til radiatorgrillen. Deretter kuttes ledningene fra reléet, men lengden deres skal forbli omtrent 20 cm Før du skru av kompressoren, må du lage et merke på relédekselet.

Når kompressorens viftekrets fra kjøleskapet er brutt, vil spindelen bli utsatt for atmosfæren, noe som vil føre til tap av egenskapene. Hvis fabrikkoljen i superladeren ikke skiftes, vil stemplene raskt slites ut, noe som fører til at motoren svikter. Derfor anbefales det først å erstatte den med en semisyntetisk motor. som fra en bil.

I tillegg til utløps- og innløpsrørene er kompressoren fra et konvensjonelt kjøleskap utstyrt med et tredje rør med forseglet ende. For å bruke den i fremtiden til å male en bil, er det nødvendig å fjerne den tilstoppede delen. For å gjøre dette, ved å bruke en baufil for metall, bør du lage et pent kutt rundt røret, men uten å sage hele veien gjennom, og deretter bryte av det kuttede stykket. Det er viktig at metallspon ikke kommer inn.

Det gjenværende røret må fakles og den gamle oljen tappes, deretter må halvsyntetisk olje helles i den i samme mengde. Deretter tettes røret med en skrue pakket inn i fum tape.

Brannslukningshuset er perfekt for mottakeren. Det er viktig at den er støpt, sømløs og har et volum på 10 liter eller mer. Før du bruker det, må du inspisere innsiden av brannslukningsapparatet for korrosjon. En lommelykt brukes til inspeksjon. Hvis korrosjon fortsatt er tilstede, må den fjernes med en spesiell væske.

Stadier av monteringsarbeid

Å lage en kompressor fra et kjøleskap betyr å følge en enkel sekvens av trinn:

- Ta en tang, en 12 mm skiftenøkkel, 2 skrutrekkere - en for pluss og en for minus. På bunnen av bakpanelet, bruk en tang til å kutte gjennom rørene som kobler kompressoren til kjølesystemet. Skru av startreléet, etter å ha merket topp- og bunnsiden på det tidligere. Koble reléet fra støpselet. Vi tar med oss alle festene.

- Kontroller funksjonalitet: koble til reléet igjen, gi lufttilgang til kompressoren gjennom rørene, koble til nettverket. Hvis alt er gjort riktig, fungerer enheten. Luft vil strømme inn i det ene røret og ut av det andre. Merk disse rørene.

- Fest kompressoren med selvskruende skruer til en treplate.

- Vi tar et gammelt brannslukningsapparat, 1 slange 600 mm lang, 2 andre - 100 mm, drivstoffilter, klemmer, trykkmåler, tetningsmasse. Vi har allerede en drill, en skrutrekker og tang.

- Hvis du ikke har et brannslukningsapparat, lager vi det. plastikk boks. For å gjøre dette må du ta en beholder med et volum på mer enn 3 liter. Lag 2 hull. Sett innløpsrøret inn i 1 hull i en avstand på 2 cm fra bunnen av beholderen. Vi senker utløpsrørledningen 10 cm dyp Det er umulig å installere en trykkmåler på en plasttank.

- Hvis det er en jerntank, kan rørene festes ved sveising. Vi installerer en trykkmåler på jernmottakeren.

Vi fester mottaker og kompressor sammen. - Plasser et filter på en 10 cm lang slange og fest den frie enden av røret til innløpet til det konstruerte apparatet. Vi bruker en annen slange for å koble mottakerinntaket til kompressoruttaket. Vi fikser sammenføyningsstedene med klemmer. Et dieselfilter er festet til den siste slangen, og den frie enden settes inn i mottakerens utløp. Om nødvendig kan utstyr festes til den gjenværende enden av røret for å gjøre airbrushing og maling tilgjengelig.

Andre versjon av trinnvise instruksjoner:

- Vi borer et spesielt hull for adapteren som må sikres. Du kan velge forskjellige metoder, for eksempel er den rimeligste kaldsveising (ved hjelp av Epoxylin).

- Rengjør bunnen av mottakeren forsiktig fra forurensninger - plakk og rust. Dette er nødvendig for at Epoxylin skal feste seg godt til overflaten for sterk binding. Og selvfølgelig slik at malingen ikke blir skitten og ikke blir til klumper med rusk. Dette kan oppnås ved å slipe bunnen av brannslukningsapparatet til en metallisk glans ved hjelp av roterende og sirkulære bevegelser med sandpapir.

- Vi fester adapteren ved å klemme den fra forsiden med en mutter, og gir Epoxylin tid til å herde i henhold til instruksjonene.

- La oss gå videre til basen for kompressoren, som du trenger å anskaffe tre treplater eller et stykke kryssfiner som måler 30 x 30 cm. For å gjøre det enklere å flytte enheten vår videre, kan du skru mobile møbelhjul til basen. Vi beskriver ikke spesifikt dimensjonene til hullene og andre detaljer, siden alt vil være rent individuelt, da det avhenger av valgt materiale, type kompressor og så videre.

- Vi borer hull til kompressoren og stenderne og monterer dem. Pinnene er sikret med muttere og skiver.

Vi legger et bilfilter med en spesiell papirkjerne på innånding av kompressoren. Dette vil bidra til å forhindre at støv og andre små forurensninger kommer inn i kompressoren. - Deretter skal vi ta for oss det elektriske arbeidet. For å gjøre vår hjemmelagde kompressor for å male en bil praktisk å bruke, utstyrer vi den med en trykkbryter (for eksempel PM5 eller RDM5), samt en avstengningsbryter. Den første enheten, en trykkbryter, er nødvendig for at vi skal slå av kompressoren under prosessen med å pumpe luft inn i mottakeren, når trykket når det tillatte maksimum, og omvendt, for å slå den på når trykket faller under det tillatte. minimum. Du kan stille inn verdiene for maksimums- og minimumstrykk direkte på reléet ved hjelp av fjærer, med den store fjæren ansvarlig for minimumstrykket (og den tilsvarende aktiveringen av kompressoren), og den lille for forskjellen mellom maksimum og minimumstrykkverdier.

- Ta en nærmere titt og du vil se 2 kontakter på reléet, designet spesielt for å koble det til nettverket. Siden slike releer opprinnelig ble brukt i vannforsyningssystemet, vil vi litt endre formålet og tilkoblingsfunksjonene. Vår oppgave er å koble den første kontakten til nettverket, og den andre til kompressoren.

- Vi plasserer den generelle avstengningsbryteren på gapet mellom trykkbryteren og 220V-nettverket. Dette vil bidra til å deaktivere hele installasjonen slik at du ikke hele tiden trenger å løpe rundt for å slå den av og på.

- Vi maler mottakeren og begynner sluttmonteringen.

- Skru mutteren med beslaget på olje-fuktighetsutskillerfilteret.

- Vi tar slangen og setter den ene enden av den på beslaget, og med den andre drar vi den på kompressorrøret og klemmer det hele med klemmer. For å gjøre dette tar vi en forsterket, oljebestandig slange. Hver gjenget tilkobling skal forsegles med fum tape.

- Vi skruer filteret til bunnen av mottakeren og behandler silikonforbindelsen med tetningsmasse.

- Vi skrur på støpejernslokket, men forbehandler dens gjengede forbindelse med samme tetningsmasse. For å forbedre forseglingen kan du plassere en gummipakning under lokket.

- Du må skru et rør på lokket, hvis gjenge skal være en kvart tomme, og skru krysset på det.

Installasjon av enhetsdeler

For enkel oppbevaring og bevegelse er det best å ordne alle kompressordeler kompakt på én base. Vi vil legge til grunn trebrett, på den fester vi motoren - superlader og brannslukningshus sikkert.

Vi fikser kompressormotoren ved hjelp av gjengede stenger gjenget i forhåndsborede hull og muttere med skiver. Vi plasserer mottakeren vertikalt ved å bruke tre kryssfinerplater for å feste den, hvorav vi kutter et hull for sylinderen.

Vi fester de to andre ved hjelp av selvskruende skruer til støtteplaten og limer dem til arket som holder mottakeren. Under bunnen av mottakeren, ved basen, huler vi ut en fordypning av passende størrelse. For manøvrerbarhet skruer vi hjul laget av møbelbeslag. Deretter utfører vi følgende operasjoner:

Vi beskytter systemet vårt mot støv og grove partikler, som vi bruker et grovt drivstoffilter for bensinmotorer til som luftinntak. Til dette formålet bruker vi en gummislange som tett presser filterkoblingen og innløpsrøret til superladeren. Det er lavt trykk ved kompressorinnløpet og forsterkning av kontakt med bilklemmer er ikke nødvendig. Dermed laget vi et innløpsfilter for kompressoren med egne hender.

En oljeseparator bør installeres ved kompressorutløpet, den vil ikke tillate væskepartikler å passere gjennom. Vi bruker et dieselmotorkraftsystemfilter som dette beskyttelseselementet. Vi kobler den til superladeren ved hjelp av en oljebestandig slange. Siden trykket ved utløpet av kompressoren økes, her og alle andre steder, for å styrke kontakten, bruker vi bilklemmer med festemidler strammet med en skrue.

Vi kobler olje-fuktighetsskillefilteret til inngangen til girkassen. Vi trenger en redusering for å koble fra trykket til mottakeren og utløpet til superladeren. Veien hans ut høytrykk vi skru den inn i rørleggerkrysset til venstre eller høyre.

Vi skruer en trykkmåler fra den motsatte inngangen til quad, ved å bruke den vil vi kontrollere trykket på trykkluft i sylinderen. Vi skruer justeringsreléet på toppen av krysset. Vi tetter alle koblinger med fum tape og fugemasse.

Reléet lar deg stille inn et bredt spekter av trykknivåer i mottakeren, og umiddelbart avbryte superladerens strømforsyningskrets. Du kan velge PM5 eller RDM5 som aktuator. Disse enhetene vil slå på kompressoren hvis trykklufttrykket i mottakeren faller under det innstilte nivået, og slå seg av når det spesifiserte området overskrides. Det nødvendige trykket justeres på reléet ved hjelp av to fjærer. Den store fjæren setter minimumstrykknivået, og den lille regulerer den øvre grensen og setter kompressorens avstengningsgrense. RDM5 og PM5 ble opprinnelig produsert for bruk i vannforsyningsnettet og er elektrisk passive, det vil si at de er vanlige brytere med to kontakter. Vi kobler en kontakt til null på 220 V-nettverket, og den andre til superladeren.

Vi kobler faseledningen til nettverket gjennom en vippebryter til den andre nettverksinngangen til kompressoren. Introduksjon til elektrisk diagram Vippebryteren lar deg raskt koble systemet fra strøm uten å måtte løpe til stikkontakten hver gang. Vi lodder alle elektriske koblinger og isolerer dem nøye.

Kompressor testing og justering

Nå gjenstår det bare å male hele kompressoren og gå videre til felttesting.

Etter å ha satt sammen strukturen, bør du sjekke funksjonaliteten. Vi kobler en sprøytepistol eller en dekkpumpe til kompressorutgangen. Etter det, med vippebryteren av, kobler du støpselet til nettverket. Vi setter kontrollreléet til minimumstrykk og setter deretter på strøm til superladeren. Trykket som skapes i mottakeren styres ved hjelp av en trykkmåler. Etter å ha forsikret oss om at når et visst nivå er nådd, slår reléet av motoren, kontrollerer vi tettheten til luftkanalene og tilkoblingene. Dette er enkelt å gjøre med en såpeløsning.

Etter å ha forsikret oss om at den komprimerte luften ikke forlater systemet, lufter vi den fra mottakerkammeret. Så snart trykket i sylinderen faller under innstilt merke, skal reléet gå og starte kompressoren. Hvis alt fungerer som det skal, kan du prøve å male en unødvendig del. Foreløpig arbeid for å forberede overflaten for påføring av emalje er ikke nødvendig her - det er viktig for oss å utvikle ferdigheter og bestemme hvilket trykk som kreves for å male produktet. Vi bestemmer eksperimentelt verdien i atmosfærer hvor overtrykket er nok til å male hele delen i et jevnt lag med et minimum antall vifteaktiveringer.

Justering og testing

Hovedtesten av en hjemmelaget kompressor er å bestemme muligheten for effektivt å regulere trykket som skapes i det sammensatte systemet. Den enkleste måten å gjøre dette på er å prøvemale en overflate. I dette tilfellet gjøres følgende sekvensielt:

- Still releet til 4…5 atmosfærer.

- Koble kompressoren til nettverket.

- Stabiliteten til parameteren overvåkes ved hjelp av en trykkmåler. Hvis reléet er i drift, vil det slå av kompressoren hvis trykket overskrides, ellers åpner du avlastningsventilen og slår av enheten umiddelbart.

- Sjekk systemet for spontan blødning av energibæreren, som du kan bruke en vanlig såpeløsning til.

- Når trykket faller til et nivå under det tillatte minimum, skal releet automatisk slå på kompressoren.

- Etter å ha malt en overflate, er det nødvendig å kontrollere kvaliteten på malingen som er påført den - under en ekstern inspeksjon bør ingen spor av fuktighet, fremmedpartikler og smuss oppdages. Hvis slike defekter oppstår, bør du i tillegg kontrollere funksjonen til utgangsfilteret - olje- og vannutskilleren.

Videoinstruksjoner for kompressoren

Driften av den sammensatte enheten vil være lang og pålitelig hvis rutinemessig vedlikehold utføres med jevne mellomrom. Det handler om å bytte ut innløpsfiltre, periodisk tømme alle luftkanaler, og også skifte olje i kompressoren.

Det er uønsket å belaste kompressoren med mer enn 75 % av kapasiteten. Men det er ganske vanskelig å forstå hvor linjen går som ikke kan krysses, å forutsi hvilket trykk kompressoren vil vise. Det avhenger av når kjøleskapet ble utgitt og hvilket merke det er. På eldre modeller vil dette tallet være bedre. Så for en komfortabel kvalitetsarbeid Du trenger bare å bytte ut forbruksfiltrene.

Det er ikke nødvendig å kjøpe en kompressor for malingsarbeid eller blåse opp hjul - du kan lage den selv fra brukte deler og sammenstillinger fjernet fra gammelt utstyr. Vi vil fortelle deg om strukturer som er satt sammen av skrapmaterialer.

For å lage en kompressor av brukte deler og sammenstillinger, må du være godt forberedt: studer diagrammet, finn det på gården eller kjøp noen ekstra deler. La oss se på noen mulige alternativer for å lage din egen luftkompressor.

Luftkompressor laget av deler til kjøleskap og brannslukningsapparat

Denne enheten fungerer nesten lydløst. La oss se på diagrammet over fremtidig design og lage en liste over nødvendige komponenter og deler.

1 - rør for å fylle olje; 2 - startrelé; 3 - kompressor; 4 - kobberrør; 5 - slanger; 6 - dieselfilter; 7 - bensinfilter; 8 - luftinntak; 9 - trykkbryter; 10 - tverrstykke; 11 - sikkerhetsventil; 12 - tee; 13 — mottaker fra et brannslukningsapparat; 14 — trykkreduksjon med trykkmåler; 15 - fuktighet-olje felle; 16 — pneumatisk stikkontakt

1 - rør for å fylle olje; 2 - startrelé; 3 - kompressor; 4 - kobberrør; 5 - slanger; 6 - dieselfilter; 7 - bensinfilter; 8 - luftinntak; 9 - trykkbryter; 10 - tverrstykke; 11 - sikkerhetsventil; 12 - tee; 13 — mottaker fra et brannslukningsapparat; 14 — trykkreduksjon med trykkmåler; 15 - fuktighet-olje felle; 16 — pneumatisk stikkontakt

Nødvendige deler, materialer og verktøy

Hovedelementene som tas er: en motorkompressor fra et kjøleskap (fortrinnsvis laget i USSR) og en brannslukningssylinder, som skal brukes som mottaker. Hvis de ikke er tilgjengelige, kan du se etter en kompressor fra et ikke-fungerende kjøleskap på verksteder eller på metallinnsamlingssteder. Et brannslukningsapparat kan kjøpes på annenhåndsmarkedet eller du kan involvere venner i letingen, som på jobb kan ha avskrevet brannslukningsapparat, brannslukningsapparat, brannslukningsapparat til 10 liter. Brannslukningssylinderen må tømmes trygt.

I tillegg trenger du:

- trykkmåler (som for en pumpe, varmtvannsbereder);

- diesel filter;

- filter for en bensinmotor;

- trykkbryter;

- elektrisk vippebryter;

- trykkregulator (redusering) med trykkmåler;

- forsterket slange;

- vannrør, tees, adaptere, beslag + klemmer, maskinvare;

- materialer for å lage en ramme - metall eller tre + møbelhjul;

- sikkerhetsventil (for å avlaste overtrykk);

- selvlukkende luftinntak (for tilkobling for eksempel til en airbrush).

En annen levedyktig mottaker kom fra et rørløst bilhjul. En ekstremt budsjettvennlig, om enn ikke særlig produktiv modell.

Hjulmottaker

Hjulmottaker

Vi inviterer deg til å se en video om denne opplevelsen fra forfatteren av designet.